Porque e como calibrar uma termorresistência

As termorresistências são ideais para aplicações exigentes, como processos químicos e de refino de petróleo, que dependem de medições de temperatura altamente confiáveis. Mas para realmente entender a calibração de uma termorresistência, você também precisa saber como ela funciona.

No artigo a seguir, você aprenderá mais sobre como as termorresistências funcionam, os diferentes níveis de exatidão, calibração e os padrões nacionais e internacionais contra os quais elas são medidas. Você também será direcionado para recursos adicionais e informações de contato, caso esteja pronto para dar o próximo passo em sua decisão de selecionar a melhor solução de medição de temperatura para sua aplicação.

Como funciona uma termorresistência?

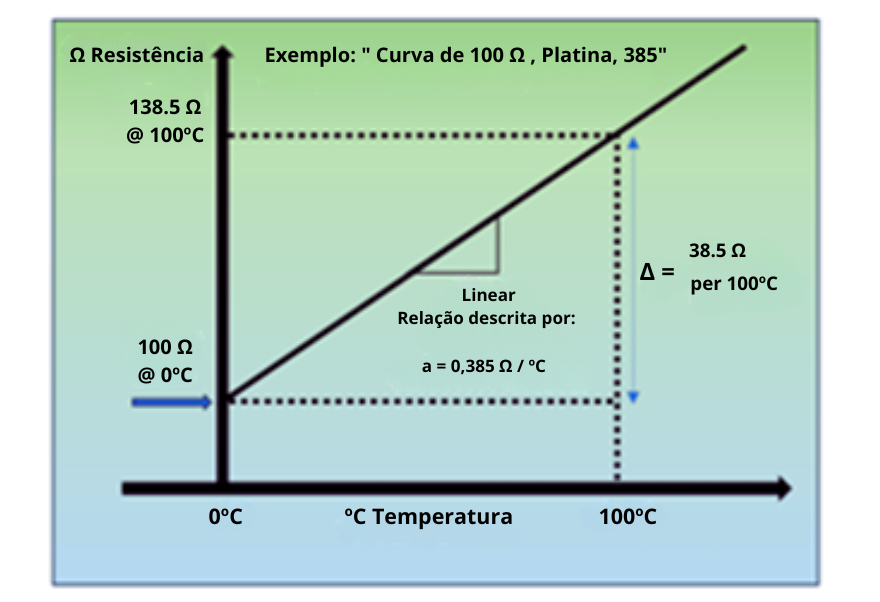

A resistência elétrica de uma termorresistência aumenta proporcionalmente e previsivelmente com o aumento da temperatura. Esta relação é ideal, pois é repetível através do coeficiente de temperatura das termorresistências, proporcionando uma relação quase linear entre resistência elétrica e temperatura.

Os usuários podem utilizar estes instrumentos, em malhas de controle de processo que gerenciam válvulas de controle, aquecedores, bombas e outros equipamentos que dependem da medição de temperatura.

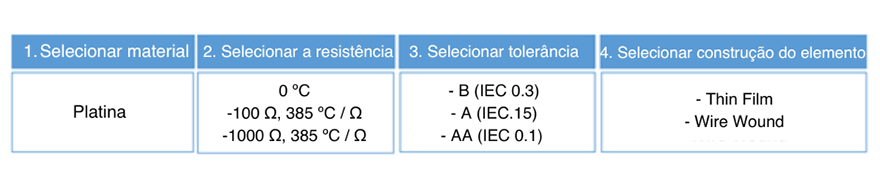

Como especificar uma termorresistência

1. Comece com a platina como material da resistência.

2. Verifique a resistência elétrica nominal do sensor e o coeficiente de temperatura α (resistência elétrica vs. temperatura);

3. Selecione a classe de tolerância;

4. Selecione a faixa de temperatura e o tipo de construção do resistor com base na classe de tolerância e no tipo de construção do resistor.

A termorresistência mais comum, é o Pt100 com o coeficiente α =0,00385 na classe B com resistor “Thin Film”.

Consulte o gráfico abaixo para obter um exemplo que mostra uma faixa de temperatura com base na classe de tolerância da Classe B.

Figura 1: Termorresistência

Relação Resistência vs. Temperatura.

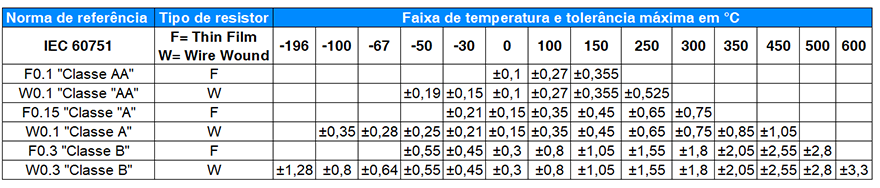

Figura 2: Termorresistências

Norma de referência, tipo de resistor, tolerância e faixa de temperatura

Nota: A utilização de uma termorresistência abaixo ou acima da faixa de temperatura especificada, pode estressar o sensor e levar a efeitos de deriva. Tensionar o sensor pode levar a desvios dentro da faixa especificada e afetar o desempenho.

Como as calibrações de termorresistências são realizadas.

O usuário deve ter certeza de que suas medições de temperatura atendem às especificações. Assim, a calibração, evidenciada com um certificado, é a melhor maneira de validar a exatidão e, fornecer fatores de correção que podem ajudar a melhorar a medição do processo.

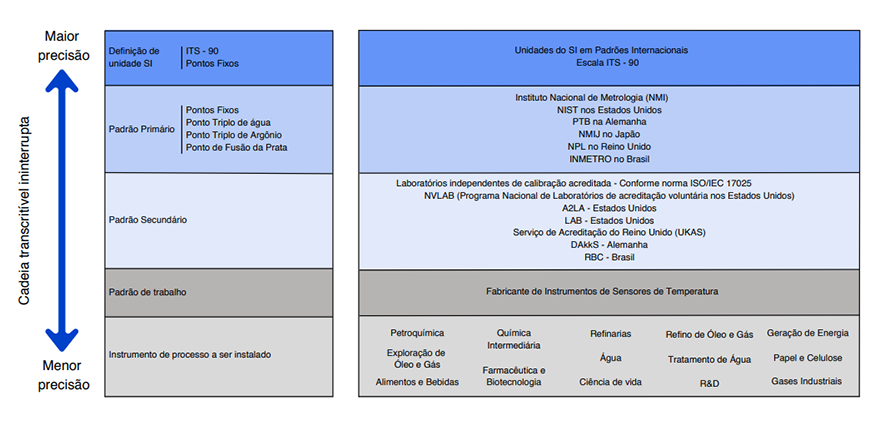

Processo de calibração por comparação

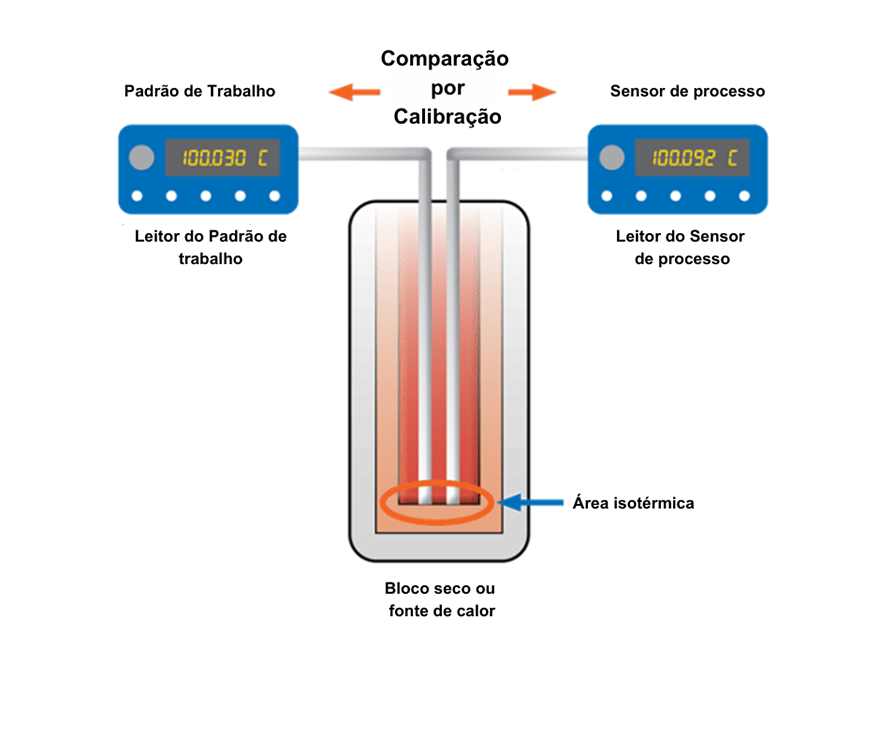

O método de calibração mais comum é a calibração por comparação. Nesse processo, as termorresistências são calibradas usando um sensor de referência de alta precisão, este é chamado de padrão de trabalho, que normalmente é um termômetro de resistência de Platina de alta precisão. A função do padrão de trabalho é calibrar os sensores que serão utilizados nos processos. Os padrões de trabalho são certificados através de laboratórios acreditados pela ISSO/IEC 17025, e rastreáveis através de laboratórios nacionais como o INMETRO, A2LA, UKAS para a Norma Internacional, ITS-90.

Figura 3: Ligação rastreável a institutos nacionais e normas internacionais.

Na figura abaixo, uma leitura é feita no padrão de trabalho e na termorresistências a ser instalada na planta. O erro da termorresistência de processo é determinado pela diferença de medição de temperatura do padrão de trabalho.

Caso a comparação seja aceitável conforme a padrão normativo, é produzido um certificado com as informações pertinentes tanto dos sensores quanto dos equipamentos de leitura da medição. A termorresistência normalmente é rotulado e etiquetado para corresponder ao número de série ou etiqueta do certificado de calibração correspondente

Figura 4: Exemplo de calibração de comparação.

As termorresistências são calibradas em pontos de temperatura especificados pelo cliente ou em pontos predefinidos oferecidos pelo fabricante do sensor.

Os certificados de calibração são fornecidos com os resultados e contêm informações pertinentes sobre todos os equipamentos de teste e sensores de referência utilizados no processo de calibração.

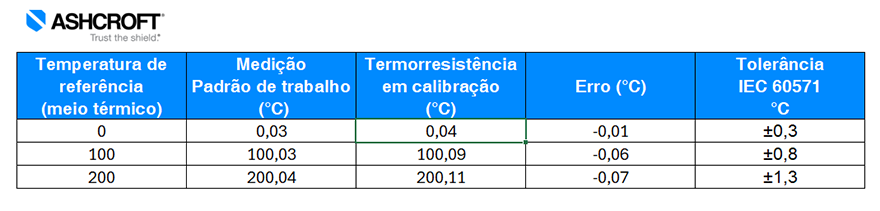

Figura 5: Exemplo de calibração de termorresistências certificadas da Ashcroft.

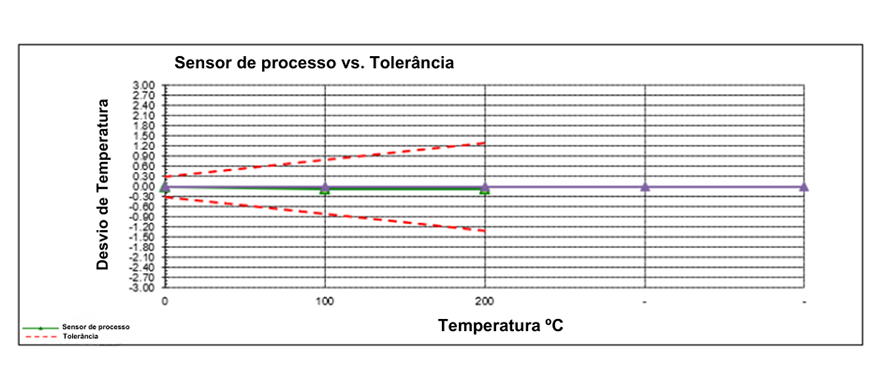

O relatório de Calibração indicará o erro da termorresistências, em cada ponto de temperatura, em comparação com a medição do padrão de trabalho.

Figura 6: Exemplo de leituras de erro no relatório de calibração.

Intervalos recomendados para calibração de termorresistências.

As termorresistências não sofrem desvios significativos como os observados nos termopares devido a muitos fatores, incluindo os materiais de construção e a diferente faixa de temperatura que cada tipo de sensor pode operar.

No entanto, as termorresistências são utilizadas em aplicações em que um cenário fora da tolerância pode ter um efeito adverso mais profundo, especialmente porque são selecionados para aplicações que exigem elevada exatidão. Estas aplicações incluem alta vibração, temperatura severa, sistemas de intertravamento de segurança com requisitos SIL e outros. Nestes casos, as termorresistências são preferíveis, uma vez que normalmente falham “em aberto”, ao contrário dos termopares que podem continuar a produzir um sinal com uma falha não detectada.

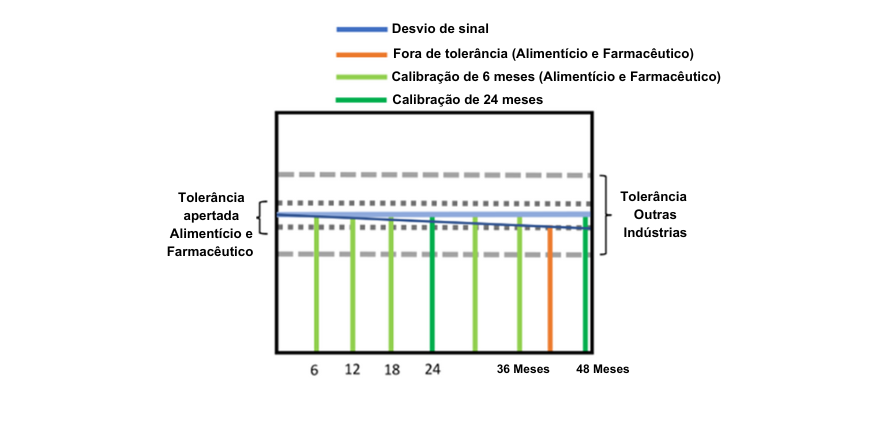

As termorresistências são muito comuns em indústrias regulamentadas que exigem validação de medição usando programas de calibração. Como se mostra abaixo, os programas de recalibração de termorresistências dependerão da aplicação do processo. Por exemplo, aplicações com exatidão elevadas, como na indústria farmacêutica, requerem uma calibração mais frequente para garantir que os processos estão a decorrer de forma eficiente.

Figura 7: Tolerâncias do processo de aplicação

Próximas etapas relativas à calibração de termorresistências

Agora que você já sabe como as calibrações de termorresistências são realizadas, você pode escolher a solução que melhor se adapta à sua aplicação. Ter esses fatores em mente pode ajudar a garantir que você evite problemas e mantenha seu processo funcionando com segurança e confiabilidade.

Entendemos que cada situação é diferente. É por isso que você pode confiar em nós para guiá-lo em todas as etapas de suas necessidades de seleção e aplicação de instrumentos, incluindo na manutenção, reparo e operação, no projeto & design (EPC) em empresas de engenharia, ou ainda sendo um fabricante de máquinas ou equipamentos.

Caso tenha dúvidas, entre em contato com os nossos especialistas em produtos.